test

| 準備中です バイオマス売電プラントについて バイオマス発電事業が頓挫する理由の一つに、通常1MWあたり15,000tから20,000tを必要とする 燃料材の確保が難しいことがあげられます。 計画段階で確保の見込みがなければ、経済産業省からの設備認定が発行されず事業化すること自体がで きません。 また売電開始後の供給量低下は、即ち売電収入の低下を意味し、事業の存続が危ぶまれます。 この点において弊社のバイオマス発電機は1MWあたり7,500t、つまり他社の2分の1程度の燃料材しか必要としないため、他社発電機では事業化が困難な案件でも事業化が可能です。 また事業全体に占める燃料材仕入原価の割合が小さいため、木材価格の変動による影響も他社に比べる と軽微となります。 このようにバイオマスは土地に関連するリスク要素が低く、またあったとしても必要 な土地面積が小さいため、リスクが顕在化した場合は場所を変えることで回避するこ とが太陽光に比べて容易です。 太陽光に比べリスクが大きい要素は燃料調達に関するもので、事業開始前に燃料調達 の確実性を高めておく必要があります。 |

ニューエナジー普及促進

国と各電力会社が地球全体の環境を見据えたCO2排出削減の大きな目標のもと推進する再生エネルギー促進事業FIT(固定価格買取制度)。問題を残した太陽光発電が事実上、旬を過ぎ(気象に影響され日中偏る発電、買取価格20円台への下落、電力会社の受電拒否等)、代替の優良な再生エネルギーが求められています。従来のバイオマス燃焼発電の様々な問題点を克服した、世界初・日本発の新型バイオマス発電システムをご案内致します。

放置下の竹林・森林の問題点と従来型バイオマス発電の現状

| 1 | 竹林・森林の管理の停滞(放置)→全体の疲弊化・病害発生 |

| 2 | 竹のチップ化→用途開発が不十分で、格安(無料も)で赤字の堆肥にする事が多い |

| 3 | 従来型のバイオマス(火力)発電→竹の持続的燃焼が技術的に困難 →木質ペレットの燃焼では原材料の大量消費(高コストと調達困難)がネックで失敗傾向 |

常識を覆す世界初、高温発生型バイオマス発電 [特許申請]

| 1 | 従来ボイラー型の原材料(竹・木材)使用量の約1/10~最高1/30 に削減可能 |

| 2 | 20年間分の燃焼用原材料の安定調達が簡単に可能(従来の最大の問題点の解消) |

| 3 | 高温保持が可能で竹燃焼時のタール発生も解消。メンテナンスが容易で稼働率大幅上昇 |

| 4 | 1セット=2M。パッケージ価格は高めでも、肝心な利回りが非常に高く20年間継続 |

| 5 | 投資企業は、環境保護とCO2削減の社会貢献のポジショニング可(高いCSR達成) |

| 2MW発電 | 既存のバイオマス発電機 | 高温発生型発電機 |

| 発電機構造 | ボイラー+タービン | ボイラー(超高温処理+高温水蒸気)+タービン |

| ボイラー内温度 | 800~900℃ | 1000~1500℃=省エネ高温で完全燃焼 |

| 必要用地面積 | 発電機設置スペース+燃焼材料保管スペース | 同左の約1/2+同左の1/10~1/20のスペース (2M発電時で計300~500坪と省スペース) |

| 原材料使用の前工程 | チップ化+ペレット化+乾燥処理=高コスト | チップorカット化のみ。 含水率50%以下のまま=低コスト |

| 必要原材料の量 | 22,000~25,000トン/年 | 約1,000~4,000トン/年 (FIT20年分の調達が容易) |

| メンテナンス簡易性 | 灰の量が150~300トン/年で除去に手間 頻繁なボイラー清掃のため稼働率が低下 |

竹でも灰17トン/年以下で、メンテがラク(タール無し) 結果的に設備停止期間短縮で高稼働率(最高96%) |

| 助燃費用 | 0.5円(5,000円)~1億 | 0.01億円未満(数十万円)=ほとんど無し |

| 環境への貢献 | カーボンオフセット | 左記+完全燃焼によるCO2無発生、竹被害の根本解決 |

| 投資リターン率 | 赤字~年8% 大量の原材料を必要とし、稼働停止も発生 |

20年間安定的に年15~25%維持可能 竹や木の間の伐採の20年分確保も少量で安易 |

安心・安全のビジネス保険による保証付きでの高利回り確定プロジェクト

| 1 | 大手企業による製造なので安心。信頼性、耐久性が抜群。 |

| 2 | 大手損保によるによる想定売電収入全額保証。また、PL保険も完備のため安心。 |

| 3 | 原材料も20年間固定調達が確定。原材料の価格の変動不安要素も心配無し。 |

まとめ

| CO2排出削減と放置林や森林の環境問題を解決し、国の再生エネルギー枠拡大の方針に準拠する環境貢献度の高いプロジェクト。また、現地の雇用や温水利用による事業開拓にもつなり社会貢献性も高いプロジェクトです。ビジネス的にも、高い安定収益が20年間保証される、圧倒的に魅力的なモデルとなっています。十分な利益を継続的に生みつつのCSRの一環としても、社会貢献性を有する純粋な長期高利回りの投資としても、注目されています。2017年2月申請までが、現在の高い買取固定価格 (現在43.2円。以降は30円台に下がる方向) の大きなチャンスです。 |

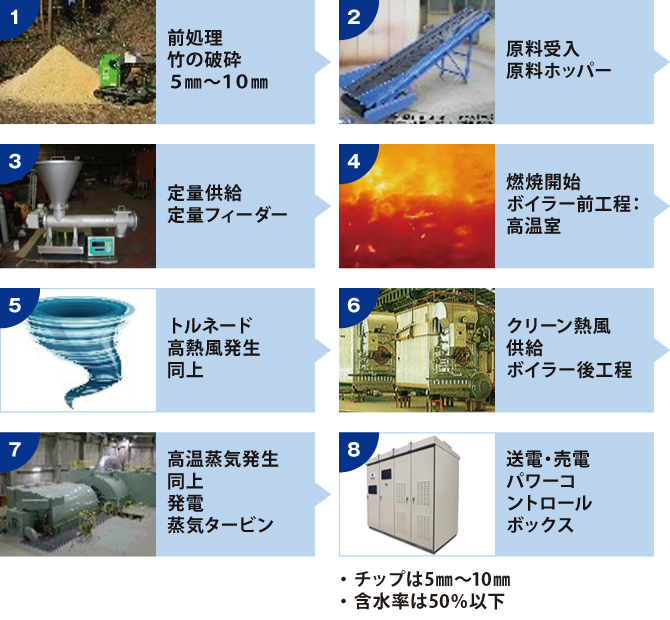

トルネード高温発生型ボイラーによる発電の工程

| [補足①] |

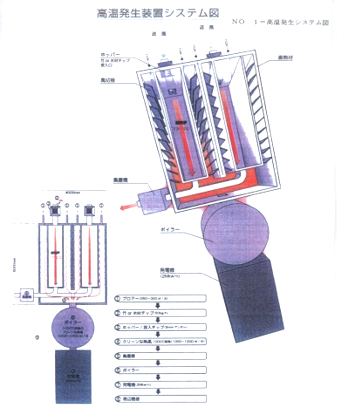

高温発生型バイオマス発電の仕組み

A.高効率高温発生モデル

再生エネルギー活用やゴミ処理分野で高効率を追求し改善し続けてきた大手企業とのタイアップによって実現した信頼性の高い小型(2M~)高効率バイオマス発電を初公開。従来の高効率化技術に更なる改良点を独自に加える事に成功しました。過去数十年に及び、国内数十ヶ所、海外数十ヶ所での様々なサイズのプラントや設備での豊富な実績がベースになっているため、品質、パフォーマンス、保証、等、様々な観点でも安心・安全です。

従来では原材料の含水率を20%前後に指定するボイラーメーカーが存在するなど、ボイラーの品質面の問題から生ずる不便も多く、その結果、規定に合せた原材料の調達コストが上昇し、発電の運営を経済的にも圧迫していました。本装置では、伐採後カットするのみ。チップ化・ペレット化・乾燥も全て不要で、平均含水率50%以下のままでの使用が可能ですので、原材料の調達が量(従来の約1/10。ストックヤードも省スペース)と価格の面からも条件面からも容易となっています。FIT指定の20年間の原材料調達の証明条件も満たし易くなると同時に、発電運営上も大きな長所となっています。

B.トルネード型高温発生モデル(開発進行中)

炉内のブロアーと空調制御基板の調整により、気体の流体動力学を応用した最先端の「ボイラー」です。

炉内にトルネード気流を起こし、燃焼過程の原材料同士の衝突や摩擦による熱をも活用して、従来の単純燃焼による想定kcal を超えた熱量を発生させることに世界で初めて成功。また、竹の場合、含有されるシリカのガラス繊維が長期間高温を保持しやすいために、木質原材料に比べ、更なる高効率が実現しています。原材料は乾燥させずに(含水率50%以下)チップ化のみで使用可能。従来比で原材料の必要量が1/20~1/30のため、ストックヤードが省スペースでよい点も大きな魅力です。

炉内にトルネード気流を起こし、燃焼過程の原材料同士の衝突や摩擦による熱をも活用して、従来の単純燃焼による想定kcal を超えた熱量を発生させることに世界で初めて成功。また、竹の場合、含有されるシリカのガラス繊維が長期間高温を保持しやすいために、木質原材料に比べ、更なる高効率が実現しています。原材料は乾燥させずに(含水率50%以下)チップ化のみで使用可能。従来比で原材料の必要量が1/20~1/30のため、ストックヤードが省スペースでよい点も大きな魅力です。

| [補足②] |

竹や木質チップ原材料の調達上の注意点

竹林の場合、1坪に生えている10本以上の竹のうち1本を残すことで、「未利用木材」とみなされます。木質チップを間伐材とすることでも同様で、いずれも発電電力を高く売電可能です杉林や松林に侵入した竹を使用すると、安い売電価格となるため、竹林や森林の「間伐材」による発電が、最も有効です。

(竹を利用する場合、1坪あたり1本を残しても、約3年で元の10本以上に増えています。一定面積の竹林を確保すれば、3年毎に再生でき、自己完結する理想的な循環型の原材料確保が可能となります。これも、本システムが従来の約1/10~30の竹・木材の量しか必要としない、大きな利点です)

(竹を利用する場合、1坪あたり1本を残しても、約3年で元の10本以上に増えています。一定面積の竹林を確保すれば、3年毎に再生でき、自己完結する理想的な循環型の原材料確保が可能となります。これも、本システムが従来の約1/10~30の竹・木材の量しか必要としない、大きな利点です)

| メタン発酵ガス化発電 | 42,12円 |

| 未利用木材燃焼発電 | 2,000kW未満 43,20円

2,000kW以上 34,56円 |

| 一般木材等燃焼発電 | 25,92円 |

| リサイクル木材燃焼発電 | 14,04円 |

| 廃棄物(木質以外)燃焼発電 | 18,36円 |